光纤传感器在锂电储能以及新能源汽车动力电池的应用

动力电池包温度监控系统,通过测量每一个单体电池的温度,对电池包温度场进行有效精准的监控,全面提高电池包安全标准。动力电池包温度监控系统,通过测量每一个单体电池的温度,对电池包温度场进行有效精准的监控,全面提高电池包安全标准。温度是反应电池安全最直接的物理 -> 电子传感器(热敏电阻等)和BMS实时监控模组温度,但温度监测点稀疏,且在电芯外部。

光纤传感器的应用机会

温度是反应电池安全最直接的物理 -> 电子传感器(热敏电阻等)和BMS实时监控模组温度,但温度监测点稀疏,且在电芯外部。

热失控问题?

应变是反应电池健康(寿命)的重要物理 -> 目前电池实时实地应变监测手段少见.电(化)学测试结果加算法估算,适应性差还不独立。

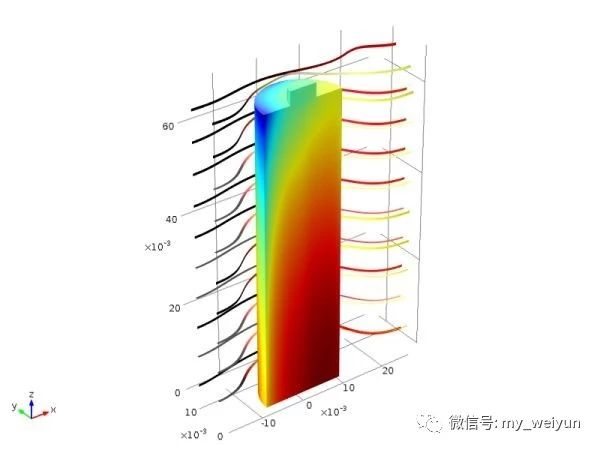

电池电芯和模组模拟结果 -> 难以实验验证

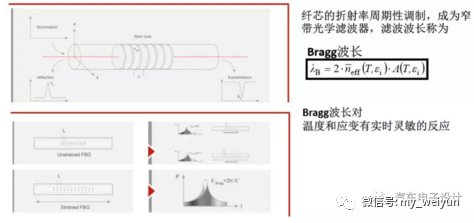

FBG传感器的传感原理

点式传感监测

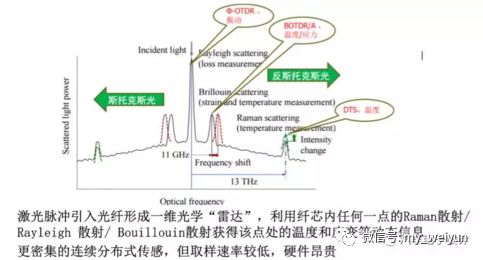

光纤分布式连续监测

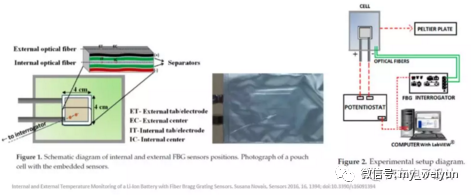

植入软包电池内部测温度的(外部)

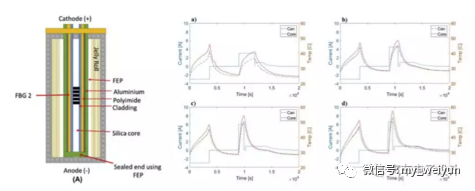

光纤传感器植入圆柱电池内部测温度和应变的(外部)

动力锂电池电芯监测现有应用状况

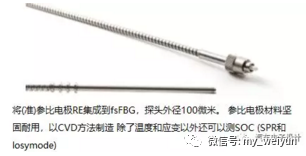

德系电芯厂商使用fsFBG监测电芯温度,电极应变和模组应变。

日系厂商接触中 有在模组中预留光纤传感器,便于年检时测电池健康状态

小结:这个在Pilot试验线加入在里面,前期开发测试的时候获取参数还是值得考虑的,供大家参考。

光纤传感温度监测系统在新能源供电系统应用特点

采用先进的光纤传感技术,使得本系统具有卓越的技术性能和品质,并在国外成功应用多年;

采用光纤作为温度传感和信号传输的媒介,传感器工作无需供电,本质安全,具有优异的绝缘性能和抗电磁干扰,传感器安装满足安全规范;

传感器可串联、并联,方案可选,方便传感器组网,所有通道并行测量,单套系统可实现多达2400个温度点的集中监控;

通过探测光波波长移动来获得温度数据,传感器只对温度敏感,避免了传统传感器易受电源波动、传输线路损耗等干扰因素影响的问题,系统稳定可靠;

测温精度达到±0.5℃,温度分辨率达到0.1℃,测温范围从-40℃~150℃,整套系统单次数据采集时间≤0.1s;

系统运行安全可靠,系统设备操作简单,性能稳定,适宜在恶劣环境下长期连续工作,光纤探头使用寿命可达10年;

人机界面友好,操作简便;

传感器无零漂,无需再次标定,系统免维护。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣